Индустрия 3d-печати встает на борьбу с коронавирусом

Содержание:

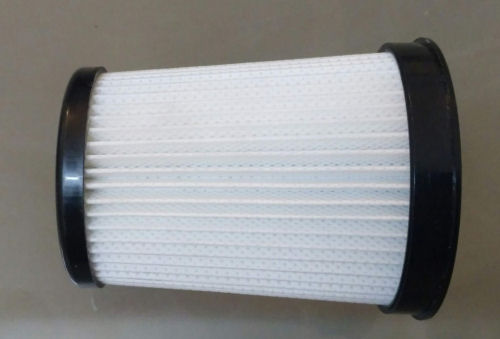

Отступление: Что такое HEPA-ткань.

Даже самая низкокачественная HEPA задерживает более 90% вирусов. Обычно же этот показатель составляет более 98%. В любом случае два слоя такой ткани задержат практически все вирусы.

Теперь вопрос, где же взять эту чудесную ткань? А проблем с этим нет вообще никаких! Из HEPA делаются салонный фильтры автомобилей и воздушные фильтры тех же автомобильных двигателей. Вы наверняка в их видели – эдакие «гармошки». Если откроете свой домашний пылесос, то там тоже найдете так называемый «фильтр тонкой очистки» в виде чашки или той же «гармошки».

В любой случае, если вам под руку попадется нечто что-то вроде волокнистого картонна и тем более в виде гармошки – это HEPA. Достаете гармошку из каркаса, распрямляете, и вот у вас – куча HEPA, буквально за копейки.

Очень хороший вариант – копеечные строительные респираторы типа «лепесток», такие тоненькие, в виде дисков. Сами по себе эти респираторы фиговые и в качестве антивирусных масок не годятся, потому что совсем не прилегают к лицу, но вот ткань, из которой они сделаны – это очень качественная HEPA. Будучи вставленными в нашу 3D маску, они дадут более 99% защиты. Впрочем, и воздушный фильтр автомобиля даст не меньше, особенно, если в два слоя.

Преодолевая логистический коллапс

В США компания из Кремниевой долины Carbon сообщает, что постоянно общается с производственными партнерами, использующими ее технологию Digital Light Synthesis для печати деталей из полимеров, и верит, что аддитивное производство поможет обойти трудности, обычно возникающие в традиционных цепочках поставок – особенно в нынешней ситуации, когда простои производства и транспортные коллапсы становятся обычным делом. На данный момент компания разрабатывает проекты защитных масок для лица и аппликаторов для наборов тестов на коронавирус. Д-р Джозеф ДеСимон, соучредитель и глава Carbon, уверен, что облачные технологии и качественные материалы, используемые компанией, помогут справиться с кризисом, и призвал производителей, власти и другие заинтересованные организации обратиться к нему.

Аддитивные технологии в медицине: как снизить риски для здоровья пациентов

Он объясняет: «Адаптируемые, диверсифицированные глобальные цепочки поставок помогут справиться не только с нынешней ситуацией, но и с возможными будущими катаклизмами, такими как землетрясения или ураганы. Например, все принтеры Carbon подключены к облаку, поэтому даже если одно предприятие выходит из строя, цифровые проекты можно легко перенести на другое предприятие и произвести детали там. Мы гордимся тем, что все производства, на которых используют наши принтеры, включая предприятия в Азии, не так давно страдавшей от тяжелейших последствий пандемии COVID-19, продолжают работать».

Защитный экран для лица, напечатанный на 3D-принтере Carbon / Фото: Joseph DeSimone/Twitter

Цифровая производственная компания Protolabs смогла произвести несколько тысяч компонентов для наборов для тестирования на коронавирус всего лишь за сутки. Сообщают, что Protolabs теперь работает над новым заказом для крупного производителя медицинского оборудования.

Fast Radius – одно из предприятий, использующих технологию Carbon DLS, – заявляет, что к ним уже обратились за помощью в производстве и разработке некоторых деталей для систем жизнеобеспечения. Президент компании Лу Рэсси объясняет: «Одно из всем известных преимуществ аддитивного производства – это скорость. Скорость разработки, производства и поставки. В таких кризисах, как сегодняшний, скорость чрезвычайно важна. Прямо сейчас мы видим, как разработчики и производители изготавливают детали для медицинских устройств в несколько раз дешевле и быстрее, чем на традиционных заводах».

Лу объяснил, что Fast Radius в данный момент производит детали, используемые вне тела пациента в различных системах диагностики и жизнеобеспечения, так необходимых сейчас. Компания создает сеть из проектных и производственных компаний в сферах аддитивного производства, фрезеровки и инжекционного литья, и приглашает в нее всех, кто считает, что может быть полезен в нынешней ситуации.

Также поделилась своими планами HP. Компания планирует использовать широкую партнерскую сеть Digital Manufacturing Network и технологию Multi Jet Fusion для разработки, оценки и производства деталей, необходимых для групп быстрого реагирования и больниц.

«Цифровое производство может оказать огромную помощь, сокращая общие простои в производстве, создавая новые, более эффективные проекты и связывая воедино элементы цепочек поставок, разорванные пандемией, – говорит Рамон Пастор, и.о. президента подразделения HP по 3D-печати и цифровому производству. – Именно поэтому мы мобилизуем и своих собственных специалистов, и партнеров по всему миру на разработку, оценку и производство критически важных для групп быстрого реагирования и больниц деталей – клапанов респираторов, воздушных фильтров, зажимов для масок и многого другого. Мы открываем свободный доступ к нашим проектным файлам, и напечатать детали с их использованием может кто угодно и где угодно».

3D-печать в хирургии: создаем идеально точную модель позвоночника и трахеи

Некоторые из производителей оборудования предлагают свои услуги напрямую госпиталям и проектам. Например, BCN3D из Барселоны,располагающее производством с 63 экструзионными машинами.

Рассказывает президент компании Хавьер Мартинес Фанека: « В условиях пандемии COVID-19 мы предлагаем свою помощь и производственные мощности с 3D-принтерами больницам и исследовательским институтам, которым требуется 3D-печать для производства деталей респираторов и вообще любого оборудования, которое поможет справиться с вирусом. Мы не можем оставаться в стороне. Пришло время внести больший, чем когда-либо, вклад в поддержку самых малозащищенных групп людей».

Элементы защитных масок, напечатанные на «ферме 3D-печати» Prusa / Фото: Prusa Research

Как сделать, подогнать и собрать маску

Как я уже сказал, подавляющее большинство 3D-масок, размещенных на стоках, сделаны по образцу промышленных респираторов, рассчитанных на использование гибких материалов, чтобы обеспечить плотное прилегание к лицу. А пластик у нас не гибкий, а жесткий.

Но с другой стороны, лицо человека – тоже гибкая «субстанция». Поэтому если жесткая маска обеспечивает контакт с кожей лица на большой плоскости – это тоже даст нужную герметичность.

Взяв поверхность этой маски за основу, я создал на ее базе свой вариант из двух деталей: собственно маски и фискатора. Маска и фиксатор выполнены в виде тонкостенных объектов равномерной толщины, которые печатаются 3D-принтерами очень быстро и могут быть напечатаны в черновом режиме без потери прочности.

Я специально использовал в тестовом образце самую грубую черновую печать, и на качестве маски это никак не сказалось.

Важно – печатать можно без поддержек, даже если ваша программа печати будет говорить, что они нужны. Это сэкономит вам половину времени

Собирается маска очень просто. На верхнюю поверхность маски накладывается кусок HEPA ткани размером немного больше среза и прижимается сверху фиксатором, как в пяльцах. Фиксатор защелкивается и получается прочное соединение достаточной герметичности.

Детально процесс сборки можно посмотреть на видео.

Теперь, как подогнать маску под размер. На видео это процесс показан подробно.

В комплект файлов входит измерительный шаблон. Его надо распечатать и приложить к лицу так, чтобы подбородок уперся в нижнюю часть шаблона

Важно, шаблоне не надо изгибать по форме лица. Просто аккуратно приложить

Посмотреть, где находится верхний край маски. Он должен быть примерно на уровне линии, соединяющей нижний край открытых глаз. Плюс-минус пять миллиметров. Если это условие соблюдается, значит маска вам подходит по высоте.

Если нет, надо будет отмасштабировать маску добавить недостающие миллиметры по вертикали при печати.

То же самое по ширине. Боковые крылья маски должны касаться щек. Если не касаются, приложить линейку и замерить зазор. Добавить недостающие миллиметры при печати. Погрешность в пару миллиметров не страшна.

Хочу зафиксировать внимание. Сами файлы печати править не надо

Любая программа 3D-печати (слайсер) позволяет масштабировать объект непосредственно в процессе печати.

И не забудьте отмасштабировать не только саму маску, но и фиксатор.

Теперь пару слов по использованию.

HEPA-ткань уникальна в том отношении, что по мере использования ее фильтрующие свойства не уменьшаются, а растут. Она может забиваться отфильтрованными частицами и оказывать большее сопротивление воздуху, но защитные свойства ее при этом не пропадают.

Поскольку мы фильтруем не пыль, а вирусы – фильтр получается практически вечным.

Но остается вопрос заразности вирусов, попавших на маску. Вирусы, осевшие внутри фильтра – будут инактивированы, они не опасны. Но какая-то их часть может осесть и на поверхности и сохранить жизнеспособность.

Поэтому после каждого использования фильтр надо менять. Использованный фильтр выбрасывать не надо, после инактивации вируса его можно использовать повторно.

Спрячте его в полиэтиленовый пакет и теоретически в нескольких трех дней вирус должен погибнуть. Особенно если вы обрызгаете поверхность фильтра спиртовым аэрозолем или подержите пакет с фильтром на солнце. Если вы будете иметь 7-10 кусочков HEPA-ткани и ежедневно менять их по кругу, вы получите практически вечную маску.

Чтобы иметь возможность оставить комментарий к материалу или ответить не имеющийся, авторизуйтесь, щелкнув по иконке любой социальной сети внизу. Анонимные комментарии не допускаются.

Проекты 3D-печати доступны в любой точке земного шара

Приспособление для открывания дверей – разработка Materialise

3D-печать можно использовать не только для производства медицинского оборудования. Бельгийская компания Materialise, всегда считавшая, что аддитивное производство поможет сделать мир более благоприятным для здоровья, выпустила проект простого устройства для открывания двери, которое позволит избежать прямого контакта с дверной ручкой. Множество организаций, в числе которых Mayo Clinic, уже взяли проект на вооружение.

«Такие инициативы демонстрируют, что наша отрасль говорит на одном языке с обществом. Преимущества 3D-печати принесут всем огромную пользу, – говорит Кристоф Земке, пресс-секретарь Materialise. – Мы спроектировали это устройство, предоставили к нему бесплатный доступ и призываем все предприятия скачать файл и напечатать его на месте. Это одно из главных преимуществ 3D-печати: концепцию можно превратить в проект и воплотить в жизнь буквально за несколько часов

Доступ к проекту позволит сразу же напечатать деталь в любом уголке земного шара, а это очень важное преимущество, ведь транспортные перевозки по всему миру парализованы из-за коронавируса».

Сейчас всем нам нужны скорость, инновации и мелкосерийное производство по индивидуальным заказам. Именно эти преимущества обещало аддитивное производство на самой заре своего развития. Сегодняшний вызов вместе с поддержкой государства даст отрасли возможность сдержать свои обещания.

TCT MagazineProtoFabtjournal

Статья опубликована 27.03.2020 , обновлена 09.07.2020

Быстрое производство компонентов медицинских устройств

В Италии, где сложилась катастрофическая ситуация, 3D-печать уже оказывает реальную помощь благодаря сотрудничеству журналиста и основателя компании Milano Maker Lab с производителем – компанией Isinnova. Результатом стало производство прототипа сменного клапана для респираторов, которые затем поставщик услуг 3D-печати Lonati SpA напечатал из PA12 методом лазерного спекания и отправил в больницу в Брешии. Объем производства составил 100 штук в день, а цена – менее одного евро!

В больнице Брешии (Италия), где наблюдаются 250 зараженных COVID-19 человек, закончились клапаны для реанимационных аппаратов. Поставщик оборудования не смог восполнить дефицит в короткие сроки. Тогда местная компания Isinnova напечатала их на 3D-принтере, который привезли прямо в больницу. Позже к Isinnova присоединилась еще одна компания Lonati, и вместе они нпомогли спасти пациентов.

Правительство Великобритании призвало производителей перестроиться на изготовление систем искусственной вентиляции легких. В числе 1400 компаний, предложивших поддержку властям в этом вопросе, есть немало предприятий из сферы 3D-печати, включая 3T Additive Manufacturing, сертифицированного по ISO13485 поставщика услуг. Компания, по заявлениям ее владельцев, имеет достаточно мощностей для производства деталей из различных металлов и полимеров и может помочь в производстве корпусов, креплений, зажимов и других компонентов.

«Наше преимущество – это возможность производить полимерные детали с нуля за 24 часа. Мы используем технологию лазерного спекания, что позволяет нам производить одновременно сотни деталей, практически не требующих постобработки, – объясняет Виктория Мэй из 3T. В этой технологии не используются поддержки, а это значит, что как только 3D-принтер остыл, мы достаем из него детали, выполняем пескоструйную обработку и все – они отправляются заказчику. Все, что нам нужно – это 3D-файл».

Британский разработчик и производитель металлических аддитивных установок Renishaw – одна из компаний, с которой кабинет министров связался напрямую. Объясняет сотрудник компании Крис Покет: «Мы решили, что лучшей помощью в этой ситуации станет быстрое производство компонентов для медицинских устройств на наших собственных мощностях аддитивному производства и обработки. Мы официально сообщили об этом в Департамент Правительства Великобритании по стратегии в сфере бизнеса, энергии и промышленности, и уже общаемся с группами проектировщиков, которые разрабатывают аппараты ИВЛ».

Компания ProtoFab, один из лидеров китайского рынка 3D-печати, разработала высококачественную защитную маску из мягкого полипропилена, гарантирующую надежную защиту от вредного воздействия окружающей среды, в том числе от коронавируса. Специальная инновационная конструкция маски, разделяющая дыхание через нос и рот, обеспечивает большую эффективность и в то же время удобство в использовании. Маска устойчива к любой температуре, а также обладает более длительным сроком службы благодаря сменным фильтрам

Более организованный подход к производству

А Йозеф Пруса, основатель компании по производству настольных 3D-принтеров Prusa Research, рассказал, что начинает печатать защитные маски для Министерства здравоохранения Чехии. Компания, в распоряжении которой находится более тысячи 3D-принтеров, заявляет, что размер первой благотворительной партии составит 10 тысяч штук. Большинство производителей из сообщества Prusa Research немедленно предложили свою помощь. Однако Йозеф, как и многие другие, предупрежден о том, что напечатанные на 3D-принтерах респираторы могут быть неэффективными, поэтому компания связалась со специалистами, которые смогут оценить и протестировать устройства до запуска в производство.

Мы все понимаем, что массовое производство медицинского оборудования несет определенные риски. Перед одобрением использования любые медицинские устройства должны пройти жесткое тестирование, но даже после этого производить их должны только сертифицированные компании. Все это обеспечит безопасность пациентов.

Производитель стереолитографических 3D-принтеров Formlabs создал сеть, которая приглашает всех желающих выделить свое время и оборудование на поддержку борьбы с вирусом. Компания, однако, подчеркивает, что она сотрудничает с больницами, докторами и государственными агентствами, и предъявляет особые требования к участникам

Давид Лакатос, директор по снабжению в Formlabs, написал в своем Твиттере, что «просто напечатать что-то похожее на респиратор» может потенциально принести больше вреда, чем пользы, и подчеркнул важность вовлечения в проект профессиональных исследователей.

Конечно, производители 3D-принтеров предлагают государству свои услуги из самых лучших побуждений. Однако существуют и опасения относительно безопасности и надежности устройств, которые спешат разрабатывать и производить по всему миру. Возникают вопросы типа «а что будет, если наш респиратор забракуют»? Кого будут обвинять? Разработчика? Производителя принтера? Производителя респиратора? Именно поэтому множество людей призывает выработать более организованный подход.

Кевин Квигли, владелец британской компании по разработке продуктов Quigley Design, настороженно относится к такой «мобилизации» правительством производителей для разработки новых устройств. «Все, что нужно сейчас – это максимальная скорость, – говорит он. – Реанимационные отделения заполняются все больше с каждым часом. Если вы хотите ускорить процесс, увеличивайте производственные мощности. Не нужно изобретать велосипед. Не так уж и просто разработать медицинское устройство». Также он добавил, что наилучшим выходом будет комбинировать традиционные технологии с аддитивными, передавая новым производителям уже проверенные данные и спецификации деталей.